Composite. Cadres.

Début des travaux.

Premier pas.

Commande des plans à Mr PENNEC Serge qui est le concepteur du gaz'aile2. Début du projet, enfin depuis le temps. Donc étude de ceux-ci, là j'ai passé quelques soirées je dirai même que des études ont été poussé tôt le matin, pour emmagasiner un maximum de tout et classé tout le dossier qui était sur ordi, sur classeurs avec plans et doc.

Janvier 2011 commande du kit bois a HELICES VALEX.

Mars 2011.

Arrivage du bois courant Mars 2011, détail: la construction du gaz'aile2 se fera en priorité dans le département de la Creuse (plus de place) et non le Puy de dôme comme indiqué à l'achat des plans. Les empennages, dérives, volés eux se feront bien a cette adresse, mon garage de petite superficie sera mieux adapter pour ses travaux. Quand je dis plus de place (le terrain) car je n’ai aucune dépendance et là réside le problème de la construction, mais il n'y a pas de problème qui ne se règle nous verrons ça le moment venu. Donc le bois fini dans les pièces de vie avouons que s'est un peu le foutoir mais le pire est à venir.

Arrivage du bois courant Mars 2011, détail: la construction du gaz'aile2 se fera en priorité dans le département de la Creuse (plus de place) et non le Puy de dôme comme indiqué à l'achat des plans. Les empennages, dérives, volés eux se feront bien a cette adresse, mon garage de petite superficie sera mieux adapter pour ses travaux. Quand je dis plus de place (le terrain) car je n’ai aucune dépendance et là réside le problème de la construction, mais il n'y a pas de problème qui ne se règle nous verrons ça le moment venu. Donc le bois fini dans les pièces de vie avouons que s'est un peu le foutoir mais le pire est à venir.

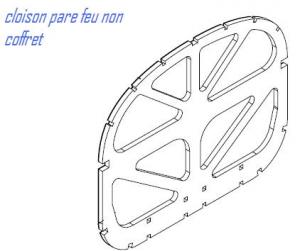

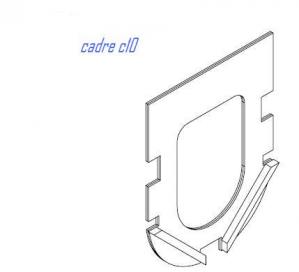

Voilà le décor est planté si je puis dire. Maintenant place aux traçages Je commence par la cloison par feux C0 (celle du moteur) dans de l'okoumé de 18 mm ainsi que les angles de cadres et tout les CP de 2mn qui formeront le coffrage de ses derniers.

Donc dans le même temps je commande (mi-mai ) tout se qui est prévu pour le composite chez SICOMIN. Je retiens ensuite les moules pour toute la partie composite auprès de Mr PENNEC pour début Juillet, sans problème de se côté.

Voila un petit aperçu de se que représente le gaz'aile2 dans ça version squelette les cadres décrit plus haut où du moins les coins de ceux-ci sont perpendiculaires a l'axe de l'ULM

Composite.

Juillet 2011.

Un constructeur du gaz’aile2 (évidemment) Gérard me contact et me propose de prendre les moules à sa place, j’accepte. Les ayant retenue pour les deux premières semaines de Juillet, je m’évite les embouteillages de cette période, ceux -ci se trouvant dans la région de Montpellier.

Daniel mon nouveau interlocuteur le jour de la récupération, me prodigue des conseils sur la stratification qui sont les bienvenus, dont celui de revoir ma commande ayant mal interprété la liste sur le CD, le tissu carbone étant préconisé et qui plus est, le mieux adapté au moulage.

Après une fin de semaine en bordure de mer, il faut bien joindre l’utile a l’agréable, retour dans la Creuse pour le stockage de ce matériel dans l’attente des vacances pour enfin.........commencer le travail !!!

Balance artisanale, d’après photos et plan, pour mélange résine et durcisseur.

Fours

Pour la cuisson des pièces composites, dans un petit cabanon j’installe deux tréteaux, deux fers T pour surélever un radiateur, une palette, des tasseaux qui formeront l’ossature qui soutiendra une bâche pour fermer le four.

Réservoirs inférieurs en quatre pièces bien sur ils sont brut de moulage.

Réservoirs supérieurs en quatre pièces brut de moulage, aussi !!!

Supports de sièges qui seront stratifiés sur ceux-ci, bien sur brut de moulage.

Prise d’air radiateur au niveau de la cloison pare-feux et cône d’hélice.

Moule pour carter roues train principal . Les deux demi-coquilles fixées ensembles, pour stratifier par l'intérieur, opération à répéter deux fois (un seul moule). Même chose pour le réservoir supérieur.

Deux-demi coquilles puisard réservoir inférieur, carmant fuselage, gaine d’air pour radiateur. Cornières en tissu carbone pour fixer les capots moteur.

Dévidoir UD verre tissé 600g/m2 pour train principal. Table de travail pour couper les bandes de tissus de 2.30m.

Cadres.

Après une petite période de repos (je rappelle que je suis en vacances ils sont fous ces gaulois), reprise des travaux. Dans un chapitre précédent (le bois) j'avais déjà avancé ce travail.

je vais commencer par faire un marbre: je commence par souder un cadre en fer T plan et d'équerre, je fixe une planche dessus, celle-ci fera 1.20m de long et 0.60 m de large ce qui me permettra de faire tous les cadres, une feuille plastifiée pour l'isolée de la résine. Je fixe deux tubes carré d'équerres, un autre que je déplacerai suivant la longueur des cadres. Ensuite je percerai des trous à la demande pour le passage des serres joints.

Juillet, Aout ~ Novembre.

Ayant fait quelques courses de vélo dans ma jeunesse, je ne voudrais pas que ses seringues passent pour des restes de fond de tiroirs, j'en connais quelques uns qui ne manqueront pas de me le dire, ha les ingrats.

Donc sur les conseils de Pierrot (il se reconnaitra) les seringues me serviront pour les mélanges résine, durcisseur de petites doses.

C1, Pose du ctp que j'avais débité en trois parties, ensuite j'ai ajusté coins et lisses comme décrit dans les plans DAO, une fois tout régler, j'ai résiné le ctp en temps que protection bois et j'ai ajouté du floks pour le collage définitive des coins et lisses.

C2, C3 deux cadres qui serviront pour la fixation des longerons d'ailes. Même procédé de fabrication.

C4, même mode de fabrication que les précédents, au dessus du cadre on voit le ctp en trois parties qui va couvrir définitivement le cadre.

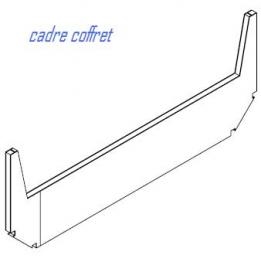

C5, sera le dernier coffret intégral. Le perçage des cadres sera fait au moment de la finition de ceux-ci.

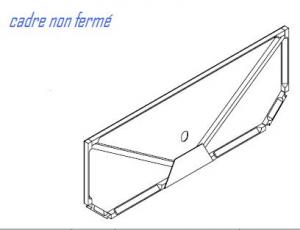

C6, un seul ctp les lisses sont chanfreinées a 45°.

Une remarque, je raconte la construction du Gaz'aile2 et ce qui en suivra, mais n'ayant pas la prétention de le faire aussi technique que certain, de mon côté je veux surtout décrire a quoi servent ce que nous construisons, car je parle de, marbre, cadre, composite, lisse, longeron et autre. Je connais pas mal de personnes qui non pas la fibre aéronautique, mais qui s'intéressent au projet, mais ne situent pas forcément ou vont les pièces que nous fabriquons, d'ailleurs même qui s’inquiètent de savoir comment on peut voler avec un moteur de voiture.

Le squelette du Gaz'aile2 est formé de 10 cadres, 5 coffrets et 5 non coffrets, c'est a dire un seul contre plaqué renforcé par des lisses

La cloison par feu ou viendra se fixé le moteur et le train avant.

Les lisses qui serviront de référence a la construction (30x30) dans la réalité 3x30 par10 viendront sur le marbre et les cadres seront collés dessus.

La construction se fait à l'envers. Comme les voiliers ou autres bateaux.

Mais de ça nous en reparlerons plus tard.....!!!

A suivre ils restent quelques photos à mettre, PARIS ne s'est pas fait en un jour, d’ailleurs aux dernières nouvelles ils y travaillent encore.

J'ai fait les 3 derniers cadres ensemble C8, C9, C10 cela viens surtout du faite que la superficie et moins importante, bien sur. Tout les cadres ont étaient finis mi- Novembre 2011.

Cadre C6.

Cadre C7.

Cadre C8.

Cadre C9.

Les cadres ont été terminés en Juillet 2012, reste les contours, les perçages de passage de commandes. Pour ceux de C6 à C10 (celui-ci était déjà en position au moment de la photo ) les passages de lisses seront fait au montage.